We wilden een volledig autonoom draaiende energiecentrale, met eigen energie-opwekking, opslag en distributie. Dus geen omvormer die binnen een fractie van een seconde afslaat als het lichtnet uitvalt maar die ongeacht de aanwezigheid van het grid, stroom bijlaadt, levert, ontlaadt en opslaat. En niet voor een koelkast, maar voor een groot huishouden inclusief EV's.

Geen alledaagse vraag. Zelfs onze zeer ervaren bevriende electricien Johan heeft zich avonden moeten inlezen. En waar het internet normaal pasklare antwoorden heeft voor schijnbaar elk probleem, bleek deze setup allesbehalve op de plank te liggen.

Samen met de partners Neho Speciaal Techniek en Technisch Installatieburea Van Wijngaarden hebben we de installatie verder uitgewerkt. Mark, Harm en Johan hebben zich vervolgens in de eerste lockdown 3 weken opgesloten in de technische ruimte om onderdeel voor onderdeel te monteren. De professionele AV-man van Victron kon vanwege de coronamaatregelen niet komen, maar met dank aan Johan is onderstaand filmpje tot stand gekomen.

Making off filmpje

Bekijk via bovenstaand filmpje in 9 minuten de complete opbouw en werking van de ESS.

Panelen verdelen

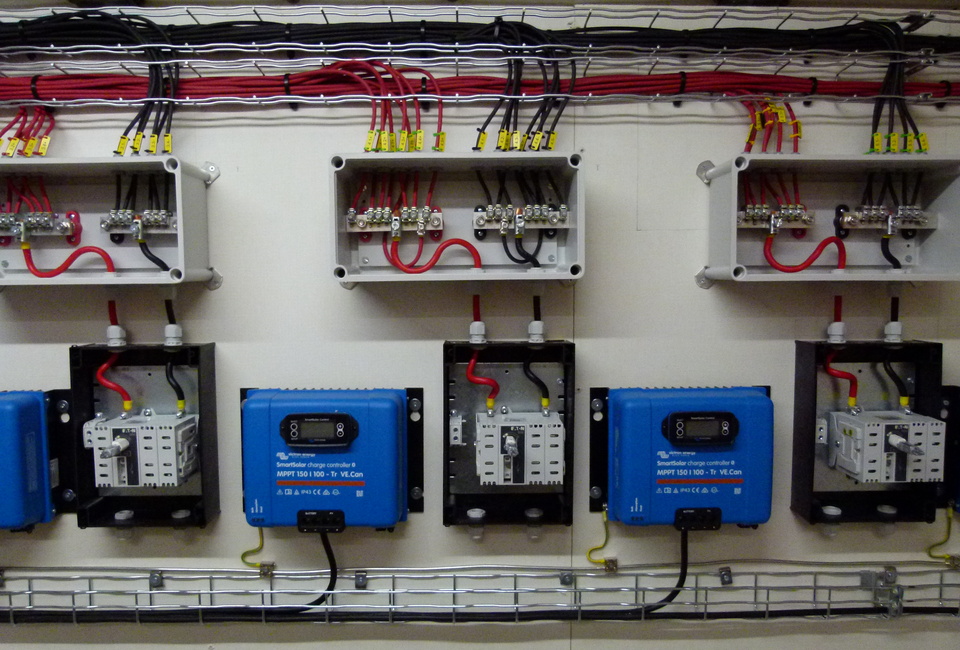

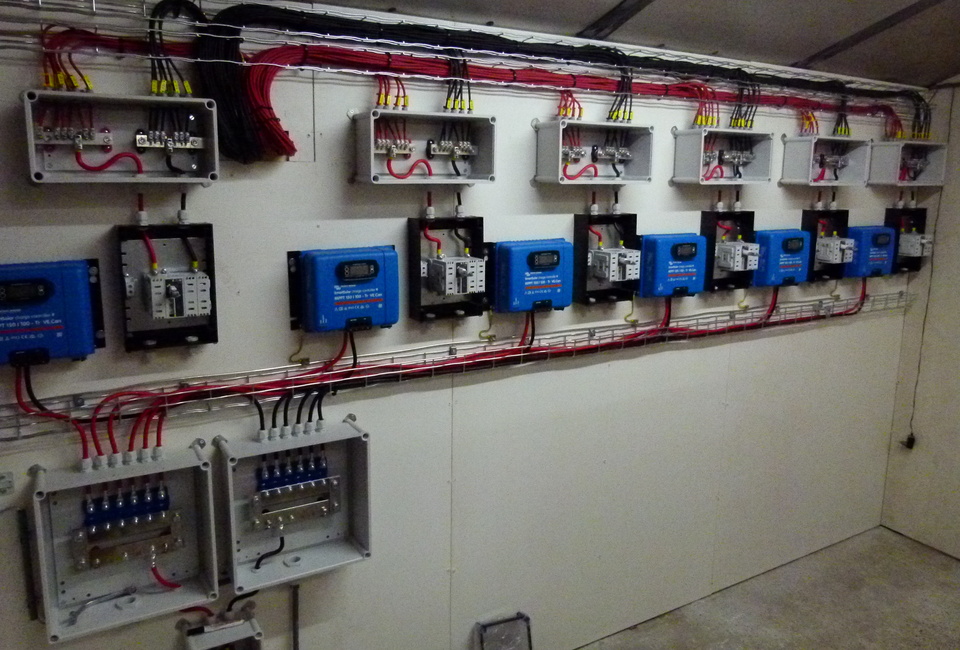

Het leggen van de 120 panelen was nog een hele puzzel. Zowel de west- als oostzijde zijn gebruikt om zoveel mogelijk spreiding van de dag te benutten. Het installatieschema vergde ook de nodige uitleg: 40 paralelle strengen, in rijtje van drie panelen. Netjes genummers zodat je bij de installatie de juiste combinaties kunt maken op de MPPT's.

Opgestapelde amperes

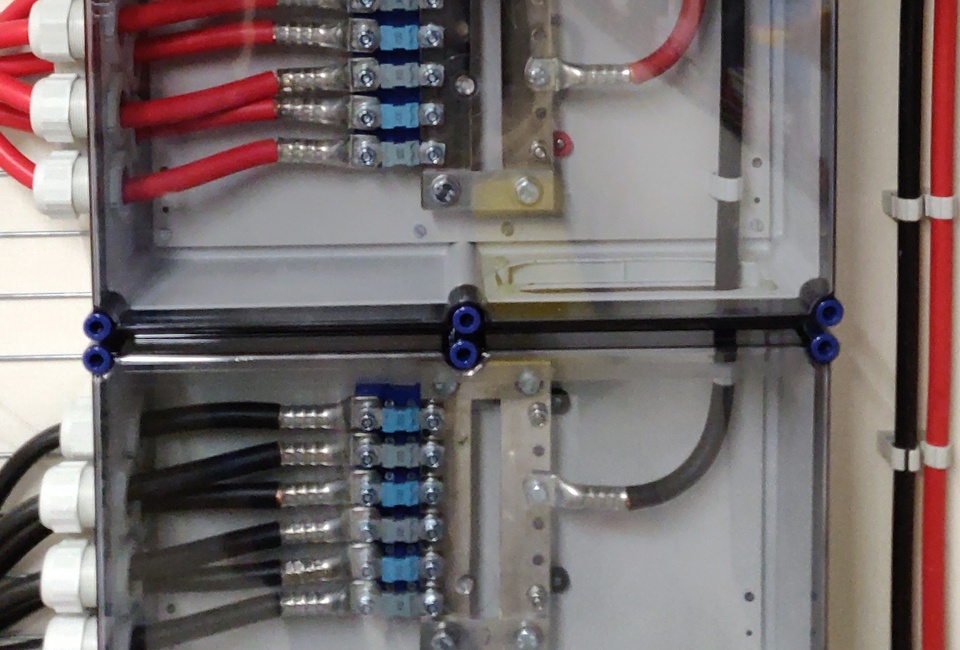

De energie van de 6 MPPT wordt vervolgens weer gebundeld. Vanwege het hoge vermogen hebben we de + en - in aparte kasten verwerkt. Tussen de MPPT's en de busbar is 25mm2 kabel gebruikt. Vanaf de kast waar de MPPT's gebundeld worden naar de lastscheider van de accu wordt 4x95mm2 gebruikt. Ondanks de korte lengtes bleek 2x95mm2 niet voldoende om de temperatuur van de kabel laag te houden.

Koper kopen

Honderden meters koper: 95mm2, 25mm2, 10mm2 en 6mm2 om de gigantische stromen te verwerken. Het begint met 40 setjes van 3 panelen die uiteindelijk via 2x 2x95mm2 kabels naar een 650A DC schakelaar lopen. Vanaf daar wordt de DC stroom (tussen de 48 en 56V) verdeeld over busbars naar omvormers en accu's.

Quattro's met vier handen

Met de mannen hangen we de drie 90kg zware Victron Quattro's (48V, 15000kVA) op, en positioneren de BYD accu's. Om er voor te zorgen dat de 95mm2 goed kunnen worden opgevangen en exact dezelfde lengtes tussen alle verbindingen gebruikt kunnen worden, plaatsen we ruime kabelgoten.

Kabinetten met accu's

Om de hoeveelheid kabel zoveel mogelijk te beperken - zowel vanwege kosten als rendementsverlies - plaatsen we de 3 BYD 13.8 kabinetten met accu's direct onder de Quattro's. Installatie van de set gaat relatief eenvoudig. Via de CAN-bus worden ze gekoppeld en verbonden aan de Victron Venus GX. De ingebouwde BMS regelt zelf de laadstromen en de verdeling daarvan over de accu's. Voor de zekerheid brengen we nog een temperatuursensor aan op de polen, maar na een jaar actief laden/ontladen merken we dat de batterij niet warmer wordt dan z'n omgevingstemperatuur.

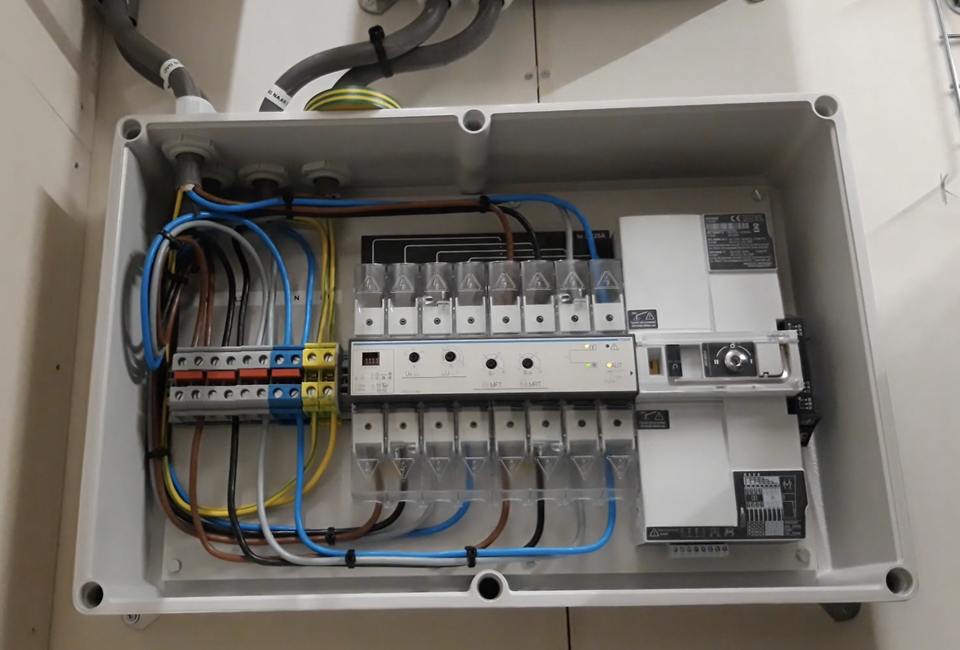

Omkeerschakelaar

Door naar het 230/400V deel van de installatie. Tussen de onderverdeelkast die de 3x50A moet gaan onderverdelen over de verschillende groepen, plaatsen we een Hager HIM406 3x63A automatische omkeerschakelaar. Standaard wordt de onderverdeelkast gevoed vanuit de Quattro's, maar mocht de installatie om wat voor reden ook falen, schakelt deze omkeerschakelaar binnen 5 seconden terug op de 3x63A hoofdaansluiting van het lichtnet.

Inmiddels, 12 maanden na ingebruikname, kunnen we constateren dat dit nog niet 1x ongecontroleerd is gebeurd.

Netwachter

De Quattro's detecteren zelf of er een grid aansluiting aanwezig is. Maar omdat deze niet is goedgekeurd voor het Nederlandse lichtnet, plaatsen we tussen de Victron installatie en de 3x63A hoofdaansluiting een netwachter. Hiermee wordt ten alle tijde voorkomen dat de installatie stroom gaat leveren aan het lichtnet als er geen actieve aansluiting is - de installatie zou anders theoretisch bij een stroomuitval spanning kunnen zetten op het grid.

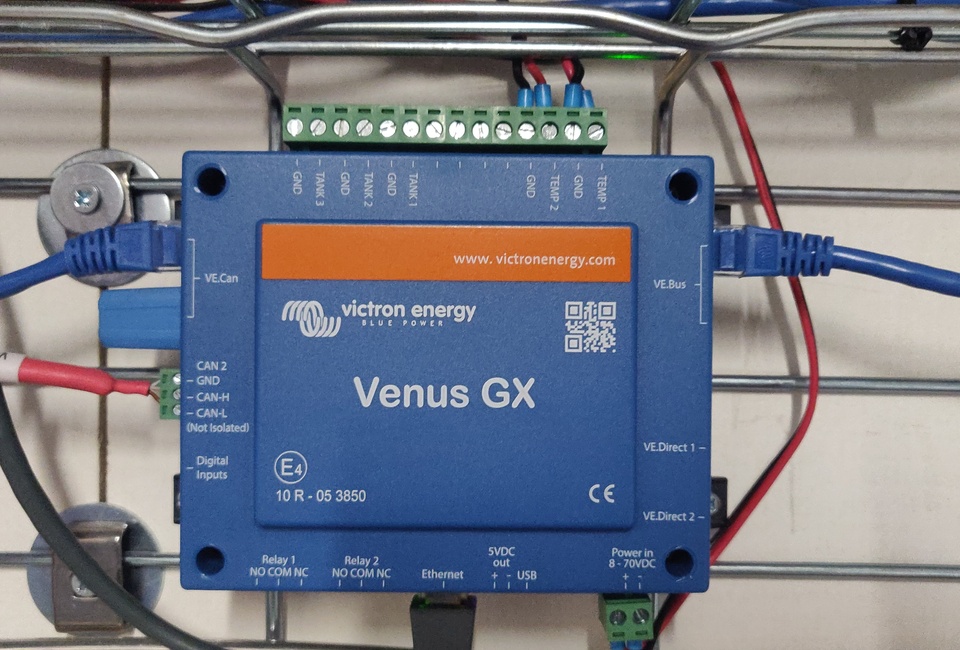

Het kloppende hart: Venus GX

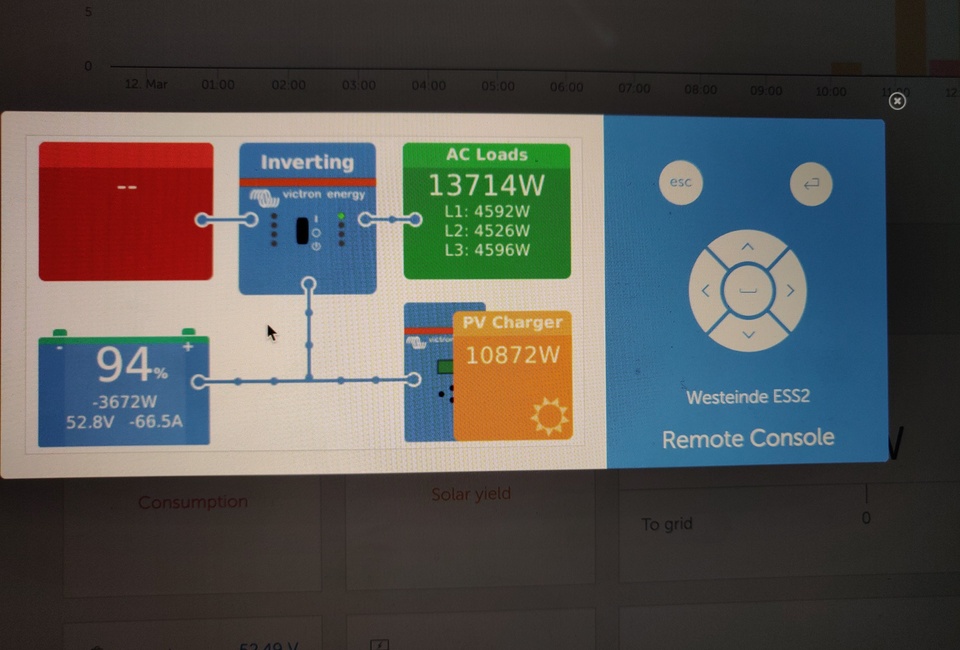

Een subtiel apparaatje regelt als een verkeersregelaar alle energie- en informatiestromen. De MPPT's, Quattro's, BYD accu's, temperatuursensoren, grid-aansluiting, generator aansluiting, ethernet en nog een aanvullende 3x230V Fronius omvormer komen bij elkaar.

De data wordt prachtig gevisualiseerd op het dashboard van Victron, maar om te voorkomen dat we afhankelijk zijn van een werkende internetverbinding, wordt ook alle data over Modbus/TCP uitgelezen en gevisualiseerd in eigen dashboards.

Is het veilig?

Bij de installatie is alles op alles gezet om de installatie aan de hoogste veiligheidsnormen te laten voldoen. Overdimensionering van kabels, lastscheiders. Tussen alle apparaten megafuses. Drietraps overspanningsbeveiliging. Temperatuur gemeten bij volle belastingen met IR camera op alle bouten/moeren en aansluitingen. Aparte kabelgoten en kasten voor positief en negatief. Dubbel afgeschermde kabels. Temperatuurmonitoring op de Quattro's, MPPT's en accu's. Drie aardpennen, met een totale weerstand onder de 0,2 Ohm. Camerabewaking, automatische blusinstallatie voor elektronische apparatuur. En monitoring van stroom, spanning, frequentie op alle componenten die push alerts geven als ze buiten de ingestelde waardes komen.

De praktijk

Na een vol jaar kunnen we de eerste conclusies trekken. Alhoewel het verbruik niet representatief is doordat we drie maanden zonder lichtnet aansluiting hebben gezeten vanwege een netverzwaring in coronatijd. En de overige 9 maanden is er bouwstroom gebruikt voor duizende kWh's aan bouwlampen, heaters en gereedschappen.

Ondanks dat is slechts 20% van de verbruikte 25MWh afkomstig van het lichtnet, is de downtime van de installatie 0% en hebben we geen aanpassingen meer hoeven te maken op het initiele ontwerp.

Op de foto: een auto laden zonder grid aansluiting.

Downloads

Schema's en tekeningen:

- Victron DC en AC installatie (pdf)

- Installatie overzicht (pdf)

- Schema overspanningsbeveliging (pdf)